На пути к умному заводу

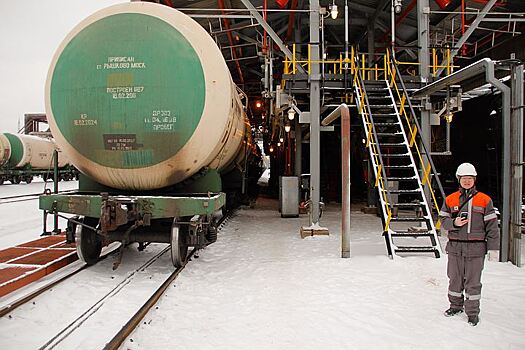

Таким видят развитие в Рязанской нефтеперерабатывающей компании, крупнейшем производителе топлива в Центральном федеральном округе. ГОРОД В ГОРОДЕ Охватить одним взглядом весь завод целиком можно разве что с высоты птичьего полета: производственная площадка РНПК занимает более 900 гектаров. Настоящий город, площадь которого сопоставима с площадью двух районов Рязани – Московским и Октябрьским. Впрочем, все объекты нефтепереработки находятся за пределами жилых кварталов, в промышленной зоне. А сходство с городом усиливает огромный транспортно-логистический узел. «Веер» железнодорожных веток, чуть ли не до самого горизонта – «гирлянды» из тысяч цистерн. Уже по этой картинке можно судить о масштабах производства. Мощность переработки РНПК составляет 17,8 млн. тонн нефти в год. Это крупнейшее перерабатывающее предприятие компании «Роснефть», обеспечивающее поставки топлива в регионы центральной части страны. Сегодня каждый седьмой автомобиль в Москве ездит на рязанском бензине. Половина самолетов, вылетающих из Шереметьево, и 60% самолетов в Домодедово, заправляются авиакеросином рязанского нефтезавода. Продукция завода поступает и на экспорт, качество нефтепродуктов признано и на мировом уровне. А в России различные виды продукции РНПК регулярно становятся лауреатом конкурса «100 лучших товаров России». В конце 2016 года золотой логотип конкурса получило экологичное судовое топливо DMFI, выпуск которого с недавнего времени освоила РНПК. Весной предприятие планирует начать производство битума по новому ГОСТу. Новый дорожный материал будет сохранять свои свойства как при более низких, так и более высоких температурах. Летом он не тянется, зимой - не трескается, более устойчив к истиранию. На сегодня РНПК является крупнейшим производителем дорожного битума, выпуская его более полумиллиона тонн в год. КОЛИЧЕСТВО И КАЧЕСТВО Расширение линейки продукции и повышение ее качества невозможны без масштабных инвестиций в модернизацию. Некоторые объекты после реконструкции могут выглядеть как и прежде, но их «начинка» и условия труда изменяются кардинально. Например, на установке налива нефтепродуктов в цистерны операторы на мороз выходят, только чтобы открыть и закрыть крышки цистерн. Сама же смена проходит в «аквариуме» - операторной, начиненной компьютерами и экранами, на которые транслируется картинка с видеокамер. В помещении по-домашнему тепло, нет ни намека на запах нефтепродутов. Внутри операторной сохраняется избыточное давление, и войти в нее можно только через две последовательно открывающиеся двери – своего рода шлюзовую камеру. А на оборудовании налива стоят улавливатели паров. Электроника следит за точностью наполнения цистерн. - Я еще застал времена, когда ходили вдоль состава, следили за наполнением цистерн, а информацию получали через старшего оператора. Сейчас все на монитор выводится. Вот видите, цистерна заполнилась уже на 7 процентов, - показывает на экран компьютера товарный оператор УТН-2 Дмитрий Сысоев. МАСШТАБНОЕ ОБНОВЛЕНИЕ Аналогичной реконструкции ждет еще одна установка точечного налива. Вся информация о ее работе также будет поступать в режиме он-лайн. Модернизация и развитие производства в РНПК требует серьезных инвестиций. Часть проектов завершена в 2015 году. Среди них - вакуумный блок ВТ-4 установки АТ-6. В нем из оставшегося после первичной переработки нефти мазута получают ценный компонент для производства высокооктанового бензина. Мощность установки 4,2 млн. тонн в год, ее работа повышает показатель глубины переработки на 6-7 %. -С точки зрения проектирования, примененных технологий, выполнения «в железе» это очень удачный проект. Блок компактный, и дает самый высокий процент отбора. На ВТ-4 со всей России коллеги приезжают посмотреть, - рассказал генеральный директор РНПК Владимир Абрамов. НАШЕ – ЛУЧШЕ! Предмет особой гордости рязанцев – комплекс установок низкотемпературной изомеризации потому что и проектирование и начинка – российские. Он позволяет получать компонент бензина с октановым числом 90-92. - Ввод установки позволил нам уменьшить количество высокооктановых присадок, и, соответственно, расходы на них, что положительно отразилось на экономике выпуска, - рассказал начальник управления производством РНПК Игорь Кулаков. Катализатор, основной участник химического процесса, для данной установки разработан российскими учеными и производится на «Ангарском заводе полимеров», который так же, как и РНПК, входит в состав «Роснефти». Для производства катализаторов и присадок необходима мощная научная база. Развитием внутреннего производства активно занимается Объединённый центр исследований и разработок «Роснефти». - Наиболее дорогостоящие компоненты, такие, как катализаторы и присадки очень важно производить у нас в стране. Еще 5 лет назад мы слабо верили в это. А сейчас снабжаем аэропорты и автозаправки топливом с российскими присадками, - прокомментировал Игорь Кулаков. ЭКОНОМИКА И БЕЗОПАСНОСТЬ По сравнению с временами, когда слово «сервер» связали бы с оформлением новогоднего стола, цифровая эпоха дала предприятию огромные возможности. Автоматизация управления и контроля – один из важнейших шагов к «умному заводу», над созданием которого сейчас работают в РНПК. Суть его в том, что один сервер вместит в себя всю информацию о работе каждого элемента технологической цепочки, весь ее поток в режиме реального времени в единой системе. Это и есть принцип умного завода - «увидел-сделал»: время принятия решений и зависимость от человеческого фактора будут сведены к минимуму. Оцифровать надо очень много оборудования, и в этом смысле РНПК предстоит провернуть огромный объем работы. А новое оборудование уже «заточено» под цифру. В Рязанской НПК стартовала пилотная программа диагностики жизненного цикла оборудования. Параметры его работы отслеживаются в режиме он-лайн, накапливается база данных. В результате объем информации позволит создать методику прогнозирования жизненного цикла оборудования. То есть, к примеру, поменять определенный участок трубопровода, не дожидаясь, когда он износится из-за коррозии до критического состояния. Либо использовать новые материалы, либо более щадящие условия эксплуатации оборудования. Поэтому одна из важных задач - вывести в единое управление и визуализировать в понятных образах информацию о всех процессах, идущих на заводе. В случае изменения каких-то параметров, операторы, получая информацию в таком формате, смогут принимать быстрое и правильное решение. Например, сейчас все насосное оборудование на заводе оснащено вибро-датчиками. В режиме реального времени оператор видит его состояние. Если обнаружились какие-то отклонения от норматива – автоматически происходит переключение на резервный насос. Новый подход к контролю за техникой – это повышение эффективности и безопасности, которые напрямую зависят от надежности оборудования. О БУДУЩЕМ ЗАБОТЯТСЯ СЕГОДНЯ Сегодня в Рязанской НПК работает молодой коллектив: средний возраст - 42-47 лет. В Рязанской НПК действует корпоративная программа «школа-вуз-предприятие». В ушедшем году открылся первый «Роснефть-класс». В этом - появится еще один. В эти классы набираются ученики 9-11 классов. Они проходят углубленную подготовку по физике, химии, математике, профориентацию, что увеличивает шансы ребят на поступление в профильные вузы. А получив диплом, выпускники придут на предприятия компании. На базе Рязанского радиотехнического университета создана профильная кафедра «Химическая технология органических веществ», которая дала уже два целевых выпуска – большинство выпускников пришли на предприятие. Поддерживает РНПК и рязанский колледж электроники: в следующем году завод готов принять на работу 75 технологов и механиков . Не смотря на то, что заводу исполнилось 56 лет, это современное производство, здесь применяются передовые технологии. Сегодняшним школярам предстоит много учиться с тем, чтобы стать классными специалистами, которые обеспечат развитие предприятия и в будущем.